–Т–≤–µ–і–µ–љ–Є–µ

–Т—Б—С –љ–Њ–≤–Њ–µ - —Н—В–Њ —Е–Њ—А–Њ—И–Њ –Ј–∞–±—Л—В–Њ–µ —Б—В–∞—А–Њ–µ. –Ъ —В–µ–Љ–µ –і–∞–љ–љ–Њ–є —Б—В–∞—В—М–Є —Н—В–Њ –≤—Л—Б–Ї–∞–Ј—Л–≤–∞–љ–Є–µ –Є–Љ–µ–µ—В –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–µ –Њ—В–љ–Њ—И–µ–љ–Є–µ, –≤–µ–і—М –Љ–∞–ї–Њ –Ї—В–Њ –њ–Њ–Љ–љ–Є—В, —З—В–Њ –њ–µ—А–≤—Л–є –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –њ—А–Є–≥–Њ–і–љ—Л–є –і–≤—Г—Е—В–∞–Ї—В–љ—Л–є –і–≤–Є–≥–∞—В–µ–ї—М –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —Б–≥–Њ—А–∞–љ–Є—П, –Ј–∞–њ–∞—В–µ–љ—В–Њ–≤–∞–љ–љ—Л–є –≤ 1860 –≥–Њ–і—Г —Д—А–∞–љ—Ж—Г–Ј—Б–Ї–Є–Љ –Є–Ј–Њ–±—А–µ—В–∞—В–µ–ї–µ–Љ –≠—В—М–µ–љ–Њ–Љ –Ы–µ–љ—Г–∞—А–Њ–Љ, –≤ –Ї–∞—З–µ—Б—В–≤–µ —В–Њ–њ–ї–Є–≤–∞ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї –≥–∞–Ј. –Я—А–∞–≤–і–∞, –≥–∞–Ј –љ–µ –њ—А–Є—А–Њ–і–љ—Л–є, –∞ —Б–≤–µ—В–Є–ї—М–љ—Л–є, –љ–Њ –Њ–і–љ–Є–Љ –Є–Ј –Њ—Б–љ–Њ–≤–љ—Л—Е –µ–≥–Њ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤, —В–∞–Ї –ґ–µ –Ї–∞–Ї –Є —Г –њ—А–Є—А–Њ–і–љ–Њ–≥–Њ –≥–∞–Ј–∞, —П–≤–ї—П–µ—В —Б—П –Љ–µ—В–∞–љ. –Т 1863 –≥–Њ–і—Г –і–≤–Є–≥–∞—В–µ–ї—М –Ы–µ–љ—Г–∞—А–∞ –±—Л–ї –Љ–Њ–і–µ—А–љ–Є–Ј–Є—А–Њ–≤–∞–љ –љ–µ–Љ–µ—Ж–Ї–Є–Љ –Є–љ–ґ–µ–љ–µ—А–Њ–Љ –Э–Є–Ї–Њ–ї–∞—Г—Б–Њ–Љ –Р–≤–≥—Г—Б—В–Њ–Љ –Ю—В—В–Њ, –∞ –≤ 1876 –≥–Њ–і—Г –Є–Љ –ґ–µ –±—Л–ї –Є–Ј–Њ–±—А–µ—В—С–љ —З–µ—В—Л—А–µ—Е—В–∞–Ї—В–љ—Л–є –≥–∞–Ј–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —Б–≥–Њ—А–∞–љ–Є—П. –Ф–≤–Є–≥–∞—В–µ–ї–Є –Ю—В—В–Њ –њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є—Б—М –Њ–≥—А–Њ–Љ–љ—Л–Љ –і–ї—П —В–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є —Б–њ—А–Њ—Б–Њ–Љ –Є –њ—А–Є–љ–µ—Б–ї–Є –µ–≥–Њ —Б–Њ–Ј–і–∞—В–µ–ї—О —Ж–µ–ї–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ. –Ш–Љ–µ–љ–љ–Њ –≥–∞–Ј –Њ—В–Ї—А—Л–ї –і–Њ—А–Њ–≥—Г —З–µ–ї–Њ–≤–µ—З–µ—Б—В–≤—Г –Ї –њ—А–Њ–≥—А–µ—Б—Б—Г. –Э–Њ –Њ—В–Ї—А—Л–≤ —Н—В—Г –і–Њ—А–Њ–≥—Г, –≥–∞–Ј –Ї–∞–Ї –Љ–Њ—В–Њ—А–љ–Њ–µ —В–Њ–њ–ї–Є–≤–Њ –±—Л–ї –њ–Њ—В–µ—Б–љ—С–љ –±–µ–љ–Ј–Є–љ–Њ–Љ –љ–∞ —Ж–µ–ї—Л–µ–њ–Њ–ї—В–Њ—А–∞ —Б—В–Њ–ї–µ—В–Є—П.

–°–µ–є—З–∞—Б –≥–∞–Ј –Ј–∞—Б–ї—Г–ґ–µ–љ–љ–Њ –≤–Њ–Ј–≤—А–∞—Й–∞–µ—В –њ–Њ—В–µ—А—П–љ–љ—Л–µ –њ–Њ–Ј–Є—Ж–Є–Є –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е —В–Њ–њ–ї–Є–≤–љ—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П—Е. –Э–∞ —Б–µ–≥–Њ–і–љ—П—И–љ–Є–є –і–µ–љ—М –љ–∞–Є–±–Њ–ї—М—И–µ–µ —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–Є–µ –њ–Њ–ї—Г—З–Є–ї–Є –і–≤–∞ —В–Є–њ–∞ –≥–∞–Ј–Њ–≤–Њ–≥–Њ —В–Њ–њ–ї–Є–≤–∞ - –њ—А–Њ–њ–∞–љ-–±—Г—В–∞–љ –Є –Љ–µ—В–∞–љ, –љ–Њ –Є–Љ–µ–љ–љ–Њ –њ–Њ—Б–ї–µ–і–љ–µ–Љ—Г –≤ –љ–∞–Є–±–Њ–ї—М—И–µ–є —Б—В–µ–њ–µ–љ–Є –њ–Њ–і—Е–Њ–і–Є—В –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–µ ¬Ђ—В–Њ–њ–ї–Є–≤–Њ –±—Г–і—Г—Й–µ–≥–Њ¬ї. –Ю—Б–љ–Њ–≤–љ—Л—Е –њ—А–Є—З–Є–љ —Н—В–Њ–Љ—Г —В—А–Є: –µ–≥–Њ —Н–Ї–Њ–ї–Њ–≥–Є—З–љ–Њ—Б—В—М, –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В—М –Є, –Ї–Њ–љ–µ—З–љ–Њ, –і–µ—И–µ–≤–Є–Ј–љ–∞.

–Р–±–±—А–µ–≤–Є–∞—В—Г—А–∞ –Р–У–Э–Ъ–° —А–∞—Б—И–Є—Д—А–Њ–≤—Л–≤–∞–µ—В—Б—П –Ї–∞–Ї –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ–∞—П –≥–∞–Ј–Њ–љ–∞–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–љ–∞—П —Б—В–∞–љ—Ж–Є—П –Є —П–≤–ї—П–µ—В—Б—П –Њ–±—Й–Є–Љ –љ–∞–Ј–≤–∞–љ–Є–µ–Љ –і–ї—П –Ї–Њ–Љ–њ–ї–µ–Ї—Б–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –Њ–±—А–∞–Ј—Г—О—Й–µ–≥–Њ –Љ–µ—В–∞–љ–Њ–≤—Г—О –∞–≤—В–Њ–Ј–∞–њ—А–∞–≤–Њ—З–љ—Г—О —Б—В–∞–љ—Ж–Є—О.

–Ю—Б–љ–Њ–≤–љ–∞—П –Љ–∞—Б—Б–∞ —Б—Г—Й–µ—Б—В–≤—Г—О—Й–Є—Е —Б–µ–≥–Њ–і–љ—П –≤ –љ–∞—И–µ–є —Б—В—А–∞–љ–µ –Р–У–Э–Ъ–° –њ–Њ—Б—В—А–Њ–µ–љ–∞ –љ–∞ –±–∞–Ј–µ —Г—Б—В–∞—А–µ–≤—И–µ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –њ—А–Њ–Є–Ј–≤–µ–і—С–љ–љ–Њ–≥–Њ –µ—Й—С –≤ –°–°–°–† –Є–ї–Є –У–Ф–†. –Э–∞ —А—Л–љ–Ї–µ –ґ–µ –љ–Њ–≤–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –і–Њ –љ–µ–і–∞–≤–љ–µ–≥–Њ –≤—А–µ–Љ–µ–љ–Є –ї–Є–і–Є—А—Г—О—Й–µ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –Ј–∞–љ–Є–Љ–∞–ї–Є –Ј–∞–њ–∞–і–љ—Л–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–Є –Є –Є—Е –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л–µ –њ—А–µ–і—Б—В–∞–≤–Є—В–µ–ї–Є - –і–Є—Б—В—А–Є–±—М—О—В–Њ—А—Л –Є –Є–љ—В–µ–≥—А–∞—В–Њ—А—Л. –¶–µ–љ—Л –љ–∞ –Є—Е –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ, –Ї —Б–ї–Њ–≤—Г —Б–Ї–∞–Ј–∞—В—М, –Є —В–∞–Ї –љ–µ–Љ–∞–ї—Л–µ, –њ–Њ—Б–ї–µ —Б–љ–Є–ґ–µ–љ–Є—П –Ї—Г—А—Б–∞ —А—Г–±–ї—П –Є –≤–Њ–≤—Б–µ —Б—В–∞–ї–Є –љ–µ–њ–Њ–і—К—С–Љ–љ—Л–Љ–Є –і–ї—П –±–Њ–ї—М—И–Є–љ—Б—В–≤–∞ –њ–Њ—В–µ–љ—Ж–Є–∞–ї—М–љ—Л—Е –њ–Њ–Ї—Г–њ–∞—В–µ–ї–µ–є. –Э–∞ —Д–Њ–љ–µ —Н—В–Є—Е —Б–Њ–±—Л—В–Є–є –≤—Б—С –њ—А–Є–≤–ї–µ–Ї–∞—В–µ–ї—М–љ–µ–µ –≤—Л–≥–ї—П–і—П—В –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є—П –Њ—В –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є, –≤—Л–њ—Г—Б–Ї–∞—О—Й–Є—Е –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –љ–∞ –±–∞–Ј–µ —Б–Њ–±—Б—В–≤–µ–љ–љ—Л—Е —А–∞–Ј—А–∞–±–Њ—В–Њ–Ї.

–Т –Ї–Њ–љ—Ж–µ 2014 –≥–Њ–і–∞ –њ–µ—А–µ–і –Ї–Њ–љ—Б—В—А—Г–Ї—В–Њ—А—Б–Ї–Є–Љ –Њ—В–і–µ–ї–Њ–Љ –Њ–і–љ–Њ–≥–Њ –Є–Ј –≤–µ–і—Г—Й–Є—Е –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–Њ—Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –њ—А–µ–і–њ—А–Є—П—В–Є–є –†–Њ—Б—Б–Є–Є - –Ю–Р–Ю ¬Ђ–Я–µ–љ–Ј–Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–Љ–∞—И¬ї - –±—Л–ї–∞ –њ–Њ—Б—В–∞–≤–ї–µ–љ–∞ –Ј–∞–і–∞—З–∞ —А–∞–Ј—А–∞–±–Њ—В–Ї–Є –Є –≤–љ–µ–і—А–µ–љ–Є—П –≤ —Б–µ—А–Є–є–љ–Њ–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –Љ–Њ–і—Г–ї—П –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–љ–Њ–≥–Њ –Ј–∞–њ—А–∞–≤–Њ—З–љ–Њ–≥–Њ (–Ь–Ъ–Ч) –љ–∞ –±–∞–Ј–µ –њ–Њ—А—И–љ–µ–≤–Њ–≥–Њ –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞ —Б–Њ–±—Б—В–≤–µ–љ–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Є —Б–Њ–њ—Г—В—Б—В–≤—Г—О—Й–µ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –і–ї—П –Р–У–Э–Ъ–° –≤—Л—Б–Њ–Ї–Њ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є.

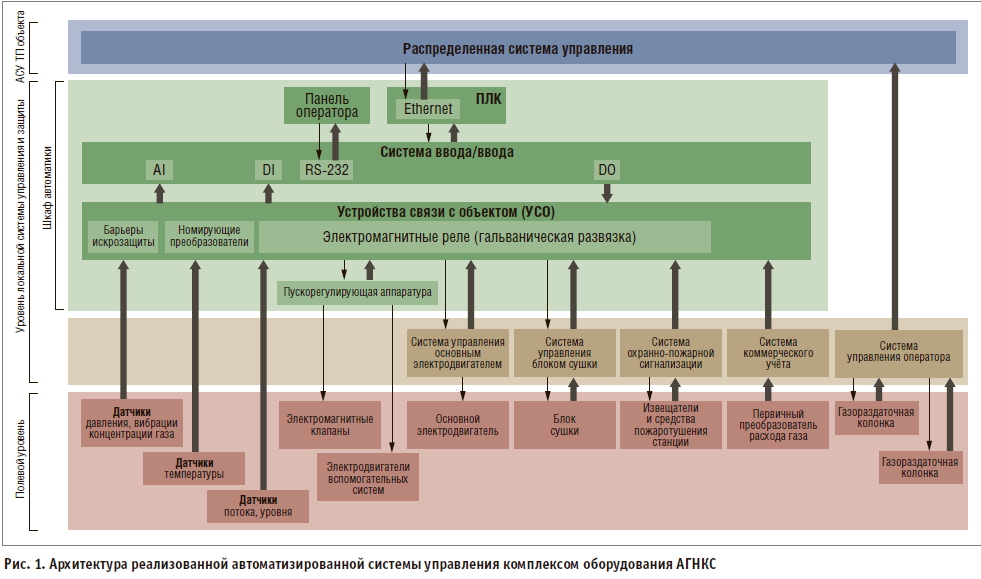

–†–∞–Ј—А–∞–±–Њ—В–Ї–∞ –і–Њ–ї–ґ–љ–∞ –±—Л–ї–∞ –≤–µ—Б—В–Є—Б—М –љ–∞ –±–∞–Ј–µ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е —Б—А–µ–і—Б—В–≤ —Б –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–Љ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –њ—А–Њ–і—Г–Ї—Ж–Є–Є –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є. –Т —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ –Ј–∞–і–∞–љ–Є–µ–Љ —Г–њ—А–∞–≤–ї—П—В—М –Ї–Њ–Љ–њ–ї–µ–Ї—Б–Њ–Љ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –і–Њ–ї–ґ–љ–∞ –≤–љ–Њ–≤—М —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ–∞—П –∞–≤—В–Њ–Љ–∞—В–Є–Ј–Є—А–Њ–≤–∞–љ–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ (–і–∞–ї–µ–µ вАУ –Р–°–£–Ъ–Ч) –љ–∞ –±–∞–Ј–µ —Б–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –љ–∞–і—С–ґ–љ–Њ–≥–Њ –њ—А–Њ–≥—А–∞–Љ–Љ–Є—А—Г–µ–Љ–Њ–≥–Њ –ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–∞ (–Я–Ы–Ъ) –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞.

–С—Л–ї–Њ —А–µ—И–µ–љ–Њ —А–∞–Ј–і–µ–ї–Є—В—М –Я–Ы–Ъ –Є —Б—А–µ–і—Б—В–≤–∞ —З–µ–ї–Њ–≤–µ–Ї–Њ-–Љ–∞—И–Є–љ–љ–Њ–≥–Њ –Є–љ—В–µ—А—Д–µ–є—Б–∞ (–І–Ь–Ш), —В–Њ –µ—Б—В—М –љ–µ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –њ–∞–љ–µ–ї—М–љ—Л–µ –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А—Л. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї–Є–ї–Њ –њ–Њ–≤—Л—Б–Є—В—М –љ–∞–і—С–ґ–љ–Њ—Б—В—М —Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤–≤–Є–і—Г –Њ—В—Б—Г—В—Б—В–≤–Є—П –≤–љ–µ—И–љ–Є—Е –ї–Є–љ–Є–є —Б–≤—П–Ј–Є –Љ–µ–ґ–і—Г —Г–њ—А–∞–≤–ї—П—О—Й–Є–Љ –Я–Ы–Ъ –Є —Б–Є—Б—В–µ–Љ–Њ–є –≤–≤–Њ–і–∞/–≤—Л–≤–Њ–і–∞, —Б–≤—П–Ј—М –і–Њ–ї–ґ–љ–∞ –±—Л–ї–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—В—М—Б—П –њ–Њ –≤–љ—Г—В—А–µ–љ–љ–µ–є —И–Є–љ–µ –і–∞–љ–љ—Л—Е. –Т –Ї–∞—З–µ—Б—В–≤–µ –Њ—Б–љ–Њ–≤–љ–Њ–≥–Њ —Б—А–µ–і—Б—В–≤–∞ –І–Ь–Ш –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–ї–Њ—Б—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —Б–µ–љ—Б–Њ—А–љ–Њ–є —Ж–≤–µ—В–љ–Њ–є –Ц–Ъ-–њ–∞–љ–µ–ї–Є –Њ–њ–µ—А–∞—В–Њ—А–∞. –Я–Њ–і–Ї–ї—О—З–∞—В—М –њ–∞–љ–µ–ї—М –Њ–њ–µ—А–∞—В–Њ—А–∞ –Ї –Я–Ы–Ъ –±—Л–ї–Њ —А–µ—И–µ–љ–Њ –њ–Њ –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ–Љ—Г —Ж–Є—Д—А–Њ–≤–Њ–Љ—Г –Є–љ—В–µ—А—Д–µ–є—Б—Г RS-232. –°–≤—П–Ј—М —Б –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л–Љ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ–Љ –Є –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–Љ–Є –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞–Љ–Є, –Я–Ы–Ъ –Є —Б–Є—Б—В–µ–Љ–Њ–є –≤–≤–Њ–і–∞/–≤—Л–≤–Њ–і–∞ –і–Њ–ї–ґ–љ–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—В—М—Б—П –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ —Г—Б—В—А–Њ–є—Б—В–≤ —Б–≤—П–Ј–Є —Б –Њ–±—К–µ–Ї—В–Њ–Љ (–£–°–Ю).

–Т —А–Њ–ї–Є –£–°–Ю –≤—Л—Б—В—Г–њ–∞—О—В –±–∞—А—М–µ—А—Л –Є—Б–Ї—А–Њ–Ј–∞—Й–Є—В—Л, –љ–Њ—А–Љ–Є—А—Г—О—Й–Є–µ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–Є (–і–ї—П –∞–љ–∞–ї–Њ–≥–Њ–≤—Л—Е –≤—Е–Њ–і–Њ–≤) –Є —Н–ї–µ–Ї—В—А–Њ–Љ–∞–≥–љ–Є—В–љ—Л–µ —А–µ–ї–µ (–і–ї—П –і–Є—Б–Ї—А–µ—В–љ—Л—Е –≤—Л—Е–Њ–і–Њ–≤). –Ф–ї—П —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Љ–Њ—Й–љ—Л–Љ–Є –њ–Њ—В—А–µ–±–Є—В–µ–ї—П–Љ–Є –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–ї–∞—Б—М –Ї –њ—А–Є–Љ–µ–љ–µ–љ–Є—О –њ—Г—Б–Ї–Њ—А–µ–≥—Г–ї–Є—А—Г—О—Й–∞—П –∞–њ–њ–∞—А–∞—В—Г—А–∞, –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ–љ–∞—П –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ —Н–ї–µ–Ї—В—А–Њ–Љ–∞–≥–љ–Є—В–љ—Л–Љ–Є –Ї–Њ–љ—В–∞–Ї—В–Њ—А–∞–Љ–Є. –Э–Є–ґ–µ –њ–Њ –Є–µ—А–∞—А—Е–Є–Є —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ—Л –≤—Л–і–µ–ї–µ–љ–љ—Л–µ —Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Ї–Њ–Љ–њ–ї–µ–Ї—В–љ—Л–Љ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ–Љ —Б—В–Њ—А–Њ–љ–љ–Є—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є, —Б–≤—П–Ј—М —Б –Ї–Њ—В–Њ—А—Л–Љ–Є –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–ї–Њ—Б—М –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—В—М –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –і–Є—Б–Ї—А–µ—В–љ—Л—Е –≤—Е–Њ–і–љ—Л—Е (–Ї–Њ–љ—В—А–Њ–ї—М) –Є –≤—Л—Е–Њ–і–љ—Л—Е (—Г–њ—А–∞–≤–ї–µ–љ–Є–µ) —Б–Є–≥–љ–∞–ї–Њ–≤. –Э–∞ –њ–Њ–ї–µ–≤–Њ–Љ —Г—А–Њ–≤–љ–µ —Б–Є—Б—В–µ–Љ—Л –±—Л–ї–Є –њ–Њ–Љ–µ—Й–µ–љ—Л –њ–µ—А–≤–Є—З–љ—Л–µ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–Є –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ (–і–∞—В—З–Є–Ї–Є –і–∞–≤–ї–µ–љ–Є—П, —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л, –≤–Є–±—А–∞—Ж–Є–Є, –Ј–∞–≥–∞–Ј–Њ–≤–∞–љ–љ–Њ—Б—В–Є –Є —В.–і.), –∞ —В–∞–Ї–ґ–µ –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ –Љ–µ—Е–∞–љ–Є–Ј–Љ—Л (–Њ—Б–љ–Њ–≤–љ–Њ–є —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї—М, –љ–∞—Б–Њ—Б—Л, –Ї–ї–∞–њ–∞–љ—Л, –Ї–Њ–Љ–њ–ї–µ–Ї—В–љ–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ —Б—В–Њ—А–Њ–љ–љ–Є—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є). –Ґ–∞–Ї–ґ–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –±—Л–ї–Њ —А–µ–∞–ї–Є–Ј–Њ–≤–∞—В—М —Б–≤—П–Ј—М —Б —А–∞—Б–њ—А–µ–і–µ–ї—С–љ–љ–Њ–є —Б–Є—Б—В–µ–Љ–Њ–є —Г–њ—А–∞–≤–ї–µ–љ–Є—П (–†–°–£) –Њ–±—К–µ–Ї—В–∞ –њ–Њ –Є–љ—В–µ—А—Д–µ–є—Б—Г Ethernet —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –њ—А–Њ—В–Њ–Ї–Њ–ї–∞ Modbus TCP. –Т—Б—С –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ —Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П, —В–Њ –µ—Б—В—М –Я–Ы–Ъ, —Б–Є—Б—В–µ–Љ–∞ –≤–≤–Њ–і–∞/–≤—Л–≤–Њ–і–∞, –І–Ь–Ш, –£–°–Ю, —Б–Є—Б—В–µ–Љ–∞ —Н–ї–µ–Ї—В—А–Њ–њ–Є—В–∞–љ–Є—П —Ж–µ–њ–µ–є —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є —Б–Є–ї–Њ–≤—Л—Е —Ж–µ–њ–µ–є –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е —Г—Б—В —А–Њ–є—Б—В–≤ (–≤ —В–Њ–Љ —З–Є—Б–ї–µ –њ—Г—Б–Ї–Њ—А–µ–≥—Г–ї–Є—А—Г—О-—Й–∞—П –∞–њ–њ–∞—А–∞—В—Г—А–∞) –Є —В.–і., –і–Њ–ї–ґ–љ–Њ —А–∞—Б–њ–Њ–ї–∞–≥–∞—В—М—Б—П –≤ –Њ–і–љ–Њ–Љ —И–Ї–∞—Д—Г –љ–∞–њ–Њ–ї—М–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—Й–µ–љ–Є—П —Б –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л–Љ–Є –≥–∞–±–∞—А–Є—В–∞–Љ–Є 2000√Ч800√Ч800–Љ–Љ (–Т√Ч–®√Ч–У).

–†–µ–∞–ї–Є–Ј–∞—Ж–Є—П –і–∞–љ–љ–Њ–≥–Њ —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ —А–µ—И–µ–љ–Є—П –≤ —А–∞–Љ–Ї–∞—Е –Њ–≥—А–∞–љ–Є—З–µ–љ–љ–Њ–≥–Њ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–∞ –Њ–і–љ–Њ–≥–Њ —И–Ї–∞—Д–∞ —В—А–µ–±–Њ–≤–∞–ї–∞ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –Ї–Њ–Љ–њ–∞–Ї—В–љ–Њ–≥–Њ –Я–Ы–Ъ, —Б–њ–Њ—Б–Њ–±–љ–Њ–≥–Њ —А–∞–±–Њ—В–∞—В—М –≤ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –ґ—С—Б—В–Ї–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е (–≤—Л—Б–Њ–Ї–Є–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л –Є —Г—А–Њ–≤–µ–љ—М —Н–ї–µ–Ї—В—А–Њ–Љ–∞–≥–љ–Є—В–љ—Л—Е –њ–Њ–Љ–µ—Е). –Я—А–Є–Љ–µ–љ—П–µ–Љ–Њ–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –і–Њ–ї–ґ–љ–Њ –Њ–±–ї–∞–і–∞—В—М —Е–Њ—А–Њ—И–Є–Љ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–µ–Љ —Ж–µ–љ–∞/–Ї–∞—З–µ—Б—В–≤–Њ, —В–∞–Ї–ґ–µ –Њ–±—П–Ј–∞—В–µ–ї—М–љ—Л–Љ —Г—Б–ї–Њ–≤–Є–µ–Љ –±—Л–ї–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –Я–Ы–Ъ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞.

–Ш—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ –Є –њ—А–Њ–≥—А–∞–Љ–Љ–љ—Л–µ —Б—А–µ–і—Б—В–≤–∞

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є–є –љ–∞ —А—Л–љ–Ї–µ –Я–Ы–Ъ –Є —Б–Є—Б—В–µ–Љ –≤–≤–Њ–і–∞/–≤—Л–≤–Њ–і–∞ –Њ—В –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є –≤ –њ–Њ—Б–ї–µ–і–љ–µ–µ –≤—А–µ–Љ—П —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ —А–∞—Б—И–Є—А–Є–ї–Њ—Б—М. –Ю–і–љ–∞–Ї–Њ –±–Њ–ї—М—И—Г—О —З–∞—Б—В—М —Н—В–Є—Е –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є–є —Б–Њ—Б—В–∞–≤–ї—П–µ—В –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ–Њ–µ –і–ї—П –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –≤ —Б–Є—Б—В–µ–Љ–∞—Е –≤–µ–љ—В–Є–ї—П—Ж–Є–Є, –Њ—В–Њ–њ–ї–µ–љ–Є—П –Є –Ї–Њ–љ–і–Є—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П (HVAC) –Є –љ–∞ –њ–Є—Й–µ–≤—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞—Е. –Ф–ї—П –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –ґ–µ –≤ —Б–Є—Б—В–µ–Љ–∞—Е —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ–Љ, –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–Љ –≤ –і–Њ–±—Л—З–µ, —В—А–∞–љ—Б–њ–Њ—А—В–Є—А–Њ–≤–Ї–µ, –њ–µ—А–µ—А–∞–±–Њ—В–Ї–µ –Є —Е—А–∞–љ–µ–љ–Є–Є –љ–µ—Д—В–µ–≥–∞–Ј–Њ–≤–Њ–≥–Њ —Б—Л—А—М—П, —В—А–∞–і–Є—Ж–Є–Њ–љ–љ–Њ –њ—А–µ–і–ї–∞–≥–∞–µ—В—Б—П –њ—А–Њ–і—Г–Ї—Ж–Є—П –Є–љ–Њ—Б—В—А–∞–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є, –≥–і–µ —Б—В–Њ–Є–Љ–Њ—Б—В—М –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П —Г—Е–Њ–і–Є—В –љ–∞ –≤—В–Њ—А–Њ–є –њ–ї–∞–љ –Є –Њ—Б–љ–Њ–≤–љ—Л–Љ –Ї—А–Є—В–µ—А–Є–µ–Љ –≤—Л–±–Њ—А–∞ —П–≤–ї—П–µ—В—Б—П –љ–∞–і—С–ґ–љ–Њ—Б—В—М —Б–Є—Б—В–µ–Љ—Л.

–Э–∞ –љ–∞—И –≤–Ј–≥–ї—П–і, –і–∞–љ–љ–∞—П –њ—А–∞–Ї—В–Є–Ї–∞ –љ–∞ —В–µ–Ї—Г—Й–Є–є –Љ–Њ–Љ–µ–љ—В –љ–µ —Б–Њ–≤—Б–µ–Љ –Њ–њ—А–∞–≤–і–∞–љ–љ–∞ –Є —Б—А–µ–і–Є –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є –µ—Б—В—М –і–Њ—Б—В–Њ–є–љ—Л–µ —Н—В–Њ–≥–Њ —Б–µ–Ї—В–Њ—А–∞ –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є—П.

–° —Г—З—С—В–Њ–Љ —Б—Д–Њ—А–Љ—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л—Е –Ї—А–Є—В–µ—А–Є–µ–≤ –љ–∞—И –≤—Л–±–Њ—А –њ–∞–ї –љ–∞ –њ—А–Њ–і—Г–Ї—Ж–Є—О –Ї–Њ–Љ–њ–∞–љ–Є–Є ¬Ђ–§–Р–°–Ґ–Т–Х–Ы –У–†–£–Я–Я¬ї - –ї–Є–љ–µ–є–Ї—Г FASTWEL I/O –і–ї—П –Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є–є. –Т —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ–Њ–є –∞—А—Е–Є—В–µ–Ї—В—Г—А–Њ–є –±—Л–ї –≤—Л–њ–Њ–ї–љ–µ–љ –њ–Њ–і–±–Њ—А –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –Є–Ј –ї–Є–љ–µ–є–Ї–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П:

¬Ј –њ—А–Њ–≥—А–∞–Љ–Љ–Є—А—Г–µ–Љ—Л–є –ї–Њ–≥–Є—З–µ—Б–Ї–Є–є –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А (–Я–Ы–Ъ) —Г–Ј–ї–∞ —Б–µ—В–Є Ethernet CPM713-01 - 1 —И—В.;

¬Ј —З–µ—В—Л—А—С—Е–Ї–∞–љ–∞–ї—М–љ—Л–µ –Љ–Њ–і—Г–ї–Є –∞–љ–∞–ї–Њ–≥–Њ–≤–Њ–≥–Њ –≤–≤–Њ–і–∞ —Б–Є–≥–љ–∞–ї–Њ–≤ –њ–Њ—Б—В–Њ—П–љ–љ–Њ–≥–Њ —В–Њ–Ї–∞ 4-20 –Љ–Р AIM723-02 - 10 —И—В.;

¬Ј 8-–Ї–∞–љ–∞–ї—М–љ—Л–µ –Љ–Њ–і—Г–ї–Є –і–Є—Б–Ї—А–µ—В–љ–Њ–≥–Њ –≤–≤–Њ–і–∞ 24 –Т DIM717-01 - 9 —И—В.;

¬Ј 8-–Ї–∞–љ–∞–ї—М–љ—Л–µ –Љ–Њ–і—Г–ї–Є –і–Є—Б–Ї—А–µ—В–љ–Њ–≥–Њ –≤—Л–≤–Њ–і–∞ 24 –Т/0,5A DIM719-01 - 5 —И—В.;

¬Ј –Є–љ—В–µ—А—Д–µ–є—Б–љ—Л–є –Љ–Њ–і—Г–ї—М —Б–Њ–њ—А—П–ґ–µ–љ–Є—П FBUSвАУRS-232C –і–ї—П —Б–≤—П–Ј–Є —Б –І–Ь–Ш NIM742-01 - 1 —И—В.;

—Б–Є—Б—В–µ–Љ–љ—Л–µ –Љ–Њ–і—Г–ї–Є:

¬Ј –Љ–Њ–і—Г–ї—М –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –Є—Б—В–Њ—З–љ–Є–Ї–∞ –њ–Є—В–∞–љ–Є—П 24 –Т/6,3 –Р OM75201 - 2 —И—В.;

¬Ј –Љ–Њ–і—Г–ї—М –≤–≤–Њ–і–∞ –њ–Є—В–∞–љ–Є—П +5 –Т/2A –≤–љ—Г—В—А–µ–љ–љ–µ–є —И–Є–љ—Л FBUS OM75401 - 1 —И—В.;

¬Ј –Ј–∞–≥–ї—Г—И–Ї–∞ —И–Є–љ—Л FBUS - –Њ–Ї–Њ–љ–µ—З–љ—Л–є –Љ–Њ–і—Г–ї—М OM75001 - 1 —И—В.

–°–Њ–±—А–∞–љ–љ—Л–є –Љ–Њ–і—Г–ї—М –Я–Ы–Ъ –Є —Б–Є—Б—В–µ–Љ–∞ –≤–≤–Њ–і–∞/–≤—Л–≤–Њ–і–∞ –њ–Њ–Ї–∞–Ј–∞–љ—Л –љ–∞ —А–Є—Б. 2.

–Х—Б–ї–Є —Б –≤—Л–±–Њ—А–Њ–Љ –Я–Ы–Ъ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –њ—А–Њ–±–ї–µ–Љ –љ–µ –≤–Њ–Ј–љ–Є–Ї–ї–Њ, —В–Њ –њ–Њ–Є—Б–Ї –і–Њ—Б—В–Њ–є–љ–Њ–≥–Њ —А–µ—И–µ–љ–Є—П –і–ї—П —А–µ–∞–ї–Є–Ј–∞—Ж–Є–Є –І–Ь–Ш —А–Њ—Б—Б–Є–є—Б–Ї–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –љ–Є –Ї —З–µ–Љ—Г –љ–µ –њ—А–Є–≤—С–ї. –Ъ —Б–Њ–ґ–∞–ї–µ–љ–Є—О, –≤ –і–∞–љ–љ–Њ–Љ —Б–µ–≥–Љ–µ–љ—В–µ —А—Л–љ–Ї–∞ –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є—П –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є –љ–µ –Њ—В–ї–Є—З–∞—О—В—Б—П –Љ–љ–Њ–≥–Њ–Њ–±—А–∞–Ј–Є–µ–Љ, –∞ —В–Њ, —З—В–Њ –њ—А–µ–і–ї–∞–≥–∞–µ—В—Б—П –і–ї—П —А–µ–∞–ї–Є–Ј–∞—Ж–Є–Є –і–∞–љ–љ–Њ–≥–Њ –њ—А–Њ–µ–Ї—В–∞, –љ–µ –≥–Њ–і–Є–ї–Њ—Б—М –ї–Є–±–Њ –њ–Њ –њ—А–Є—З–Є–љ–µ –љ–Є–Ј–Ї–Њ–є –љ–∞–і—С–ґ–љ–Њ—Б—В–Є –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –ї–Є–±–Њ –њ–Њ –њ—А–Є—З–Є–љ–µ –љ–µ–∞–і–µ–Ї–≤–∞—В–љ–Њ –≤—Л—Б–Њ–Ї–Њ–є —Б—В–Њ–Є–Љ–Њ—Б—В–Є.

–Т –Є—В–Њ–≥–µ –≤—Л–±–Њ—А –±—Л–ї —Б–і–µ–ї–∞–љ –≤ –њ–Њ–ї—М–Ј—Г —Б–µ–љ—Б–Њ—А–љ–Њ–є —Ж–≤–µ—В–љ–Њ–є –Ц–Ъ-–њ–∞–љ–µ–ї–Є –Њ–њ–µ—А–∞—В–Њ—А–∞ MT6100i –Ї–Њ–Љ–њ–∞–љ–Є–Є Weintek —Б –і–Є–∞–≥–Њ–љ–∞–ї—М—О 10 –і—О–є–Љ–Њ–≤, —А–µ–Ј–Є—Б—В–Є–≤–љ—Л–Љ —Б–µ–љ—Б–Њ—А–љ—Л–Љ —Н–Ї—А–∞–љ–Њ–Љ –Є –њ–Њ–і–і–µ—А–ґ–Ї–Њ–є –∞–њ–њ–∞—А–∞—В–љ—Л—Е —Б—А–µ–і—Б—В–≤ —А–∞—Б—И–Є—А–µ–љ–Є—П —З–µ—А–µ–Ј —В–∞–Ї–Є–µ –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ—Л–є –Є SD.

–Ю–і–љ–Є–Љ –Є–Ј –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤ –≤—Л–±—А–∞–љ–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П —П–≤–ї—П–µ—В—Б—П —В–Њ, —З—В–Њ –њ—А–Њ–≥—А–∞–Љ–Љ–љ–Њ–µ –Њ–±–µ—Б–њ–µ—З–µ–љ–Є–µ —А–∞–Ј—А–∞–±–Њ—В–Ї–Є –і–ї—П –Я–Ы–Ъ –Є –І–Ь–Ш –±–µ—Б–њ–ї–∞—В–љ–Њ–µ. –Ф–ї—П –њ—А–Њ–≥—А–∞–Љ–Љ–Є—А–Њ–≤–∞–љ–Є—П –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–∞ FASTWEL CPM713 –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–∞—Б—М —Б—А–µ–і–∞ CODESYS 2.3.9.46, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–∞—П —А–µ–∞–ї–Є–Ј–Њ–≤–∞—В—М —Б–ї–Њ–ґ–љ—Л–µ –∞–ї–≥–Њ—А–Є—В–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–Њ–Љ.

–Я—А–Є–Ї–ї–∞–і–љ–∞—П –њ—А–Њ–≥—А–∞–Љ–Љ–∞ –Я–Ы–Ъ –±—Л–ї–∞ –њ–Њ–ї–љ–Њ—Б—В—М—О –љ–∞–њ–Є—Б–∞–љ–∞ –љ–∞ —П–Ј—Л–Ї–µ ST, –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї—Б—П –Љ–Њ–і—Г–ї—М–љ—Л–є –њ–Њ–і—Е–Њ–і, —В–Њ –µ—Б—В—М –±–Њ–ї—М—И–Є–љ—Б—В–≤–Њ –Ј–∞–і–∞—З –≤—Л–љ–µ—Б–µ–љ–Њ –≤ –Њ—В–і–µ–ї—М–љ—Л–µ —Д—Г–љ–Ї—Ж–Є–Є. –Я—А–Њ–≥—А–∞–Љ–Љ–∞ –≤–Ї–ї—О—З–∞–µ—В –±–Њ–ї–µ–µ 40 —Д—Г–љ–Ї—Ж–Є–є —А–∞–Ј–ї–Є—З–љ–Њ–є —Б–ї–Њ–ґ–љ–Њ—Б—В–Є, –∞ —В–∞–Ї–ґ–µ –≥–ї–∞–≤–љ—Л–є –Љ–Њ–і—Г–ї—М. –Т –Њ–±—Й–µ–є —Б–ї–Њ–ґ–љ–Њ—Б—В–Є –Ї–Њ–і –њ—А–Њ–≥—А–∞–Љ–Љ—Л —Б–Њ—Б—В–∞–≤–ї—П–µ—В –Њ–Ї–Њ–ї–Њ 1,5 —В—Л—Б—П—З —Б—В—А–Њ–Ї. –Ч–∞–≥—А—Г–Ј–Ї–∞ –њ—А–Є–Ї–ї–∞–і–љ–Њ–є –њ—А–Њ–≥—А–∞–Љ–Љ—Л –≤ –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ Ethernet –Є–Ј —Б—А–µ–і—Л –њ—А–Њ–≥—А–∞–Љ–Љ–Є—А–Њ–≤–∞–љ–Є—П CoDeSys.

–Ф–ї—П –њ—А–Њ–≥—А–∞–Љ–Љ–Є—А–Њ–≤–∞–љ–Є—П –њ–∞–љ–µ–ї–Є MT6100i –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Њ—Б—М –њ—А–Њ–≥—А–∞–Љ–Љ–љ–Њ–µ –Њ–±–µ—Б–њ–µ—З–µ–љ–Є–µ EasyBuilder8000 V4.65.18. –Т –і–∞–љ–љ–Њ–є —Б—А–µ–і–µ –њ—А–Њ–≥—А–∞–Љ–Љ–Є—А–Њ–≤–∞–љ–Є–µ –љ–Њ—Б–Є—В —Г—Б–ї–Њ–≤–љ—Л–є —Е–∞—А–∞–Ї—В–µ—А, –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –Њ–љ–Њ –Ј–∞–Ї–ї—О—З–∞–µ—В—Б—П –≤ –љ–∞–њ–Є—Б–∞–љ–Є–Є –Љ–∞–Ї—А–Њ—Б–Њ–≤ –і–ї—П —А–µ—И–µ–љ–Є—П –≤—Б–њ–Њ–Љ–Њ–≥–∞—В–µ–ї—М–љ—Л—Е –Ј–∞–і–∞—З, —В–∞–Ї–Є—Е –Ї–∞–Ї –Њ–±—А–∞–±–Њ—В–Ї–∞ –њ–Њ–ї—Г—З–∞–µ–Љ—Л—Е –і–∞–љ–љ—Л—Е –Њ—В –Я–Ы–Ъ –і–ї—П –Њ—В–Њ–±—А–∞–ґ–µ–љ–Є—П –≤ –њ–Њ–љ—П—В–љ–Њ–Љ –Њ–њ–µ—А–∞—В–Њ—А—Г –≤–Є–і–µ –Є –≤ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–Є –Є –Њ—В–њ—А–∞–≤–Ї–µ –≤ –Я–Ы–Ъ –≤–≤–µ–і—С–љ–љ—Л—Е –Њ–њ–µ—А–∞—В–Њ—А–Њ–Љ –љ–∞ –њ–∞–љ–µ–ї–Є –і–∞–љ–љ—Л—Е. –Т EasyBuilder8000 –±—Л–ї –Њ–њ—А–µ–і–µ–ї—С–љ –≤–љ–µ—И–љ–Є–є –≤–Є–і –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї—М—Б–Ї–Њ–≥–Њ –Є–љ—В–µ—А—Д–µ–є—Б–∞ –њ–∞–љ–µ–ї–Є –Њ–њ–µ—А–∞—В–Њ—А–∞, –Ј–∞–і–∞–љ –љ–∞–±–Њ—А –≤—Л–≤–Њ–і–Є–Љ—Л—Е –і–∞–љ–љ—Л—Е –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–∞ –Є –≤–Є–і –Є—Е –Њ—В–Њ–±—А–∞–ґ–µ–љ–Є—П –љ–∞ –њ–∞–љ–µ–ї–Є. –Ъ –њ—А–Є–Љ–µ—А—Г, —В–∞–Ї–Є–Љ–Є –і–∞–љ–љ—Л–Љ–Є –і–ї—П –∞–љ–∞–ї–Њ–≥–Њ–≤—Л—Е –≤—Е–Њ–і–љ—Л—Е —Б–Є–≥–љ–∞–ї–Њ–≤ —П–≤–ї—П–ї–Є—Б—М –њ–Њ–Ї–∞–Ј–∞–љ–Є—П –і–∞—В—З–Є–Ї–Њ–≤ –і–∞–≤–ї–µ–љ–Є—П, —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л, –і–ї—П –і–Є—Б–Ї—А–µ—В–љ—Л—Е –≤—Е–Њ–і–Њ–≤ - —Б–Њ—Б—В–Њ—П–љ–Є—П –Ї–ї–∞–њ–∞–љ–Њ–≤ –Є –і—А—Г–≥–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П.

–Я–Њ–ї—Г—З–µ–љ–љ—Л–µ –Њ—В –Њ–њ–µ—А–∞—В–Њ—А–∞ –і–∞–љ–љ—Л–µ –Є –Ї–Њ–Љ–∞–љ–і—Л –Є–Ј –њ–∞–љ–µ–ї–Є –њ–µ—А–µ–і–∞—О—В—Б—П –≤ –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А (—Н—В–Њ –Љ–Њ–≥—Г—В –±—Л—В—М –∞–≤–∞—А–Є–є–љ—Л–µ —Г—Б—В–∞–≤–Ї–Є, —Г—Б—В–∞–≤–Ї–Є —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є—П, –љ–∞—Б—В—А–Њ–є–Ї–Є –і–∞—В—З–Є–Ї–Њ–≤ –Є –љ–∞–ґ–∞—В–Є–µ —Н–Ї—А–∞–љ–љ—Л—Е –Ї–љ–Њ–њ–Њ–Ї). –Т –љ–∞—И–µ–Љ —Б–ї—Г—З–∞–µ –њ–∞–љ–µ–ї—М –Њ–њ–µ—А–∞—В–Њ—А–∞ –Є –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А –±—Л–ї–Є —Б–Њ–µ–і–Є–љ–µ–љ—Л –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є –њ–Њ –Є–љ—В–µ—А—Д–µ–є—Б—Г RS-232 (–њ—А–Њ—В–Њ–Ї–Њ–ї Modbus RTU), –Љ–∞—Б—В–µ—А–Њ–Љ —Б–µ—В–Є —П–≤–ї—П–ї–∞—Б—М –њ–∞–љ–µ–ї—М –Њ–њ–µ—А–∞—В–Њ—А–∞. –Ф–ї—П –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –≤ MT6100i –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї—Б—П –њ–Њ—А—В COM3, –∞ –≤ –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–µ - —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–є –Љ–Њ–і—Г–ї—М NIM742-01. –Ґ–∞–Ї–ґ–µ –Ј–∞–і–µ–є—Б—В–≤–Њ–≤–∞–љ—Л –≤—Б—В—А–Њ–µ–љ–љ—Л–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –≤–µ–і–µ–љ–Є—П –∞—А—Е–Є–≤–∞ —Б–Њ–±—Л—В–Є–є, —В–µ–Ї—Г—Й–Є—Е –Ј–љ–∞—З–µ–љ–Є–є –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ –Є –∞–≤–∞—А–Є–є —Б —Б–Њ—Е—А–∞–љ–µ–љ–Є–µ–Љ –љ–∞ SD-–Ї–∞—А—В—Г. –Ч–∞–≥—А—Г–Ј–Ї–∞ –њ—А–Є–Ї–ї–∞–і–љ–Њ–є –њ—А–Њ–≥—А–∞–Љ–Љ—Л –≤ –њ–∞–љ–µ–ї—М –Њ–њ–µ—А–∞—В–Њ—А–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ –Є–љ—В–µ—А—Д–µ–є—Б—Г USB –Є–Ј —Б—А–µ–і—Л EasyBuilder8000.

–Ю–њ–Є—Б–∞–љ–Є–µ –њ—А–Њ—Ж–µ—Б—Б–∞ —Д—Г–љ–Ї—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —Б–Є—Б—В–µ–Љ—Л

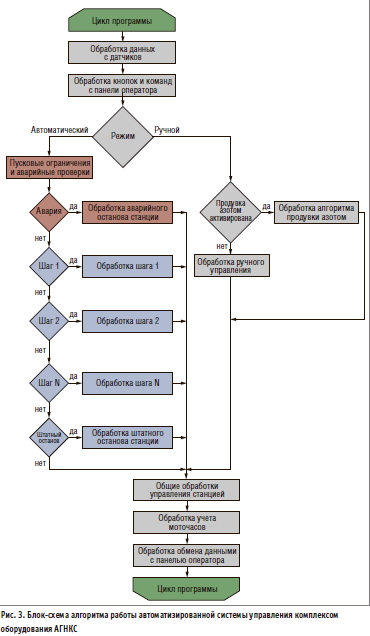

–С–ї–Њ–Ї-—Б—Е–µ–Љ–∞ –њ—А–Њ—Ж–µ—Б—Б–∞ —Д—Г–љ–Ї—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —Б–Є—Б—В–µ–Љ—Л –њ—А–µ–і–Њ—Б—В–∞–≤–ї–µ–љ–∞ –љ–∞ —А–Є—Б. 3.

–Т –љ–∞—З–∞–ї–µ —Ж–Є–Ї–ї–∞ –њ—А–Њ–≥—А–∞–Љ–Љ—Л –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Њ–±—А–∞–±–Њ—В–Ї–∞ –і–∞–љ–љ—Л—Е —Б –і–∞—В—З–Є–Ї–Њ–≤ - –њ—А–Є–≤–µ–і–µ–љ–Є–µ –і–∞–љ–љ—Л—Е –Њ—В –∞–љ–∞–ї–Њ–≥–Њ–≤—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ 4-20–Љ–Р (–і–∞—В—З–Є–Ї–Є –і–∞–≤–ї–µ–љ–Є—П, —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л —З–µ—А–µ–Ј –љ–Њ—А–Љ–Є—А—Г—О—Й–Є–µ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–Є, –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–Є –≤–Ј—А—Л–≤–Њ–Њ–њ–∞—Б–љ–Њ–є —Б–Љ–µ—Б–Є, —А–∞—Б—Е–Њ–і–∞ –≥–∞–Ј–∞ –њ–Њ –≤—Е–Њ–і—Г –Є —В.–і.) –Ї –і–Є–∞–њ–∞–Ј–Њ–љ—Г —И–Ї–∞–ї—Л. –Ч–∞—В–µ–Љ –Њ–±—А–∞–±–∞—В—Л–≤–∞—О—В—Б—П –љ–∞–ґ–∞—В–Є—П –Ї–љ–Њ–њ–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є –Ї–Њ–Љ–∞–љ–і—Л –Њ–њ–µ—А–∞—В–Њ—А–∞, –њ–Њ—Б—В—Г–њ–Є–≤—И–Є–µ —Б —Б–µ–љ—Б–Њ—А–љ–Њ–є –њ–∞–љ–µ–ї–Є. –≠—В–Њ –і–µ–ї–∞–µ—В—Б—П –≤ –Ї–∞–ґ–і–Њ–Љ —Ж–Є–Ї–ї–µ –њ—А–Њ–≥—А–∞–Љ–Љ—Л, –Є –≤ –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–Љ —Н—В–Є –і–∞–љ–љ—Л–µ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –≤ –њ—А–Њ–≥—А–∞–Љ–Љ–µ.

–°–Є—Б—В–µ–Љ–∞ –Љ–Њ–ґ–µ—В —А–∞–±–Њ—В–∞—В—М –≤ –Њ–і–љ–Њ–Љ –Є–Ј –і–≤—Г—Е —А–µ–ґ–Є–Љ–Њ–≤:

—А—Г—З–љ–Њ–є —А–µ–ґ–Є–Љ - –Њ–њ–µ—А–∞—В–Њ—А –±–µ—А–µ—В –љ–∞ —Б–µ–±—П –њ–Њ–ї–љ–Њ–µ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ —Б–Є—Б—В–µ–Љ–Њ–є. –†—Г—З–љ–Њ–є —А–µ–ґ–Є–Љ –љ—Г–ґ–µ–љ –і–ї—П –њ—А–Њ–≤–µ—А–Ї–Є —Г–Ј–ї–Њ–≤ –Є –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П. –Ъ –њ—А–Є–Љ–µ—А—Г, –Љ–Њ–ґ–љ–Њ –Њ—В–і–µ–ї—М–љ–Њ –Ј–∞–њ—Г—Б—В–Є—В—М –Љ–∞—Б–ї–Њ–љ–∞—Б–Њ—Б, –≤–µ–љ—В–Є–ї—П—В–Њ—А –≤–µ–љ—В–Є–ї—П—Ж–Є–Є, –љ–∞—Б–Њ—Б—Л –Є –≤–µ–љ—В–Є–ї—П—В–Њ—А—Л —Б–Є—Б—В–µ–Љ—Л –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П, –Њ–±–Њ–≥—А–µ–≤–∞—В–µ–ї–Є –њ–Њ–Љ–µ—Й–µ–љ–Є—П –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–љ–Њ–є, –њ—А–Њ–≤–µ—А–Є—В—М –Ї–ї–∞–њ–∞–љ—Л –Є —В.–і. –Р–≤–∞—А–Є–є–љ—Л–µ –Ј–∞—Й–Є—В—Л –≤ —Н—В–Њ–Љ —А–µ–ґ–Є–Љ–µ –Њ—В–Ї–ї—О—З–µ–љ—Л;

–∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є–є —А–µ–ґ–Є–Љ - –Њ—Б–љ–Њ–≤–љ–Њ–є —А–µ–ґ–Є–Љ —А–∞–±–Њ—В—Л. –°–Є—Б—В–µ–Љ–∞ —А–∞–±–Њ—В–∞–µ—В –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –Њ—Б–љ–Њ–≤–љ—Л–Љ —Ж–Є–Ї–ї–Њ–Љ –њ—А–Њ–≥—А–∞–Љ–Љ—Л –Я–Ы–Ъ, –њ—А–Є —Н—В–Њ–Љ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г—О—В—Б—П –Є –∞–љ–∞–ї–Є–Ј–Є—А—Г—О—В—Б—П –њ–Њ–Ї–∞–Ј–∞–љ–Є—П —Б –і–Є—Б–Ї—А–µ—В–љ—Л—Е –Є –∞–љ–∞–ї–Њ–≥–Њ–≤—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ —Б—В–∞–љ—Ж–Є–Є, –љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є –Њ–±—А–∞–±–Њ—В–Ї–Є –Ї–Њ—В–Њ—А—Л—Е —Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї—П–µ—В –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–Љ–Є –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞–Љ–Є. –Р–≤–∞—А–Є–є–љ—Л–µ –Ј–∞—Й–Є—В—Л –≤ —Н—В–Њ–Љ —А–µ–ґ–Є–Љ–µ –∞–Ї—В–Є–≤–љ—Л.

–°–≤–µ–і–µ–љ–Є—П –Њ—В –і–∞—В—З–Є–Ї–Њ–≤ —Б—В–∞–љ—Ж–Є–Є –Љ–Њ–ґ–љ–Њ –њ–Њ—Б–Љ–Њ—В—А–µ—В—М –≤ –ї—О–±–Њ–є –Љ–Њ–Љ–µ–љ—В, –≤ –ї—О–±–Њ–Љ —А–µ–ґ–Є–Љ–µ —А–∞–±–Њ—В—Л. –Т —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –њ—А–∞–≤–Є–ї–∞–Љ–Є —А–∞–Ј–≥—А–∞–љ–Є—З–µ–љ–Є—П –і–Њ—Б—В—Г–њ–∞ –њ–∞–љ–µ–ї—М –Њ–њ–µ—А–∞—В–Њ—А–∞ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–µ—А–µ–є—В–Є –≤ —А—Г—З–љ–Њ–є —А–µ–ґ–Є–Љ —В–Њ–ї—М–Ї–Њ –Љ–∞—Б—В–µ—А—Г —Б–Є—Б—В–µ–Љ—Л (–њ–Њ–ї–љ—Л–є —Г—А–Њ–≤–µ–љ—М –і–Њ—Б—В—Г–њ–∞), –≤ —В–Њ –≤—А–µ–Љ—П –Ї–∞–Ї –і—А—Г–≥–Є–Љ –≥—А—Г–њ–њ–∞–Љ –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї–µ–є - –Њ–њ–µ—А–∞—В–Њ—А—Г (–Њ—Б–љ–Њ–≤–љ–Њ–є —Г—А–Њ–≤–µ–љ—М –і–Њ—Б—В—Г–њ–∞, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–Є–є –≤—Л–њ–Њ–ї–љ—П—В—М –≤—Б–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–µ –і–µ–є—Б—В–≤–Є—П –Њ–њ–µ—А–∞—В–Њ—А—Г –Р–У–Э–Ъ–°) –Є –∞–і–Љ–Є–љ–Є—Б—В—А–∞—В–Њ—А—Г (—Г—А–Њ–≤–µ–љ—М –і–Њ—Б—В—Г–њ–∞ –Є–љ–ґ–µ–љ–µ—А–∞) —Н—В–∞ –Њ–њ—Ж–Є—П –±—Г–і–µ—В –љ–µ–і–Њ—Б—В—Г–њ–љ–∞.

–Р–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є–є —А–µ–ґ–Є–Љ —А–∞–Ј–±–Є–≤–∞–µ—В—Б—П –љ–∞ —И–∞–≥–Є. –Я–µ—А–µ—Е–Њ–і —Б –Њ–і–љ–Њ–≥–Њ —И–∞–≥–∞ –љ–∞ –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–є –≤–Њ–Ј–Љ–Њ–ґ–µ–љ –ї–Є—И—М –њ—А–Є –≤—Л–њ–Њ–ї–љ–µ–љ–Є–Є –Њ–њ—А–µ–і–µ–ї—С–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є–є. –Э–∞–њ—А–Є–Љ–µ—А, –њ–µ—А–µ—Е–Њ–і –љ–∞ —И–∞–≥ 1 –≤–Њ–Ј–Љ–Њ–ґ–µ–љ –ї–Є—И—М –њ—А–Є –љ–∞–ґ–∞—В–Є–Є –Ї–љ–Њ–њ–Ї–Є ¬Ђ–Я—Г—Б–Ї –њ—А–Њ–≥—А–∞–Љ–Љ—Л¬ї, –њ—А–Є —Н—В–Њ–Љ –∞–Ї—В–Є–≤–Є–Ј–Є—А—Г—О—В—Б—П –њ—А–Њ–≤–µ—А–Ї–∞ –љ–∞ –∞–≤–∞—А–Є–Є –њ–µ—А–≤–Њ–є –≥—А—Г–њ–њ—Л –Є –њ—Г—Б–Ї–Њ–≤—Л–µ –Њ–≥—А–∞–љ–Є—З–µ–љ–Є—П –њ–µ—А–≤–Њ–є –≥—А—Г–њ–њ—Л. –Я—Г—Б–Ї–Њ–≤—Л–µ –Њ–≥—А–∞–љ–Є—З–µ–љ–Є—П –љ–µ –њ–Њ–Ј–≤–Њ–ї—П—О—В –њ—А–Њ–і–≤–Є–љ—Г—В—М—Б—П –љ–∞ —Б–ї–µ–і—Г—О—Й–Є–є —И–∞–≥ –і–Њ —В–µ—Е –њ–Њ—А, –њ–Њ–Ї–∞ –љ–µ –±—Г–і–µ—В –≤—Л–њ–Њ–ї–љ–µ–љ —А—П–і —Г—Б–ї–Њ–≤–Є–є (–і–∞–≤–ї–µ–љ–Є–µ –≥–∞–Ј–∞ –љ–∞ –≤—Е–Њ–і–µ –≤ —Б—В–∞–љ—Ж–Є—О –љ–µ –і–Њ—Б—В–Є–≥–љ–µ—В —А–∞–±–Њ—З–µ–≥–Њ –Ј–љ–∞—З–µ–љ–Є—П, –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –і–∞–≤–ї–µ–љ–Є—П –≤ –Љ–∞—Б–ї–Њ—Б–Є—Б—В–µ–Љ–µ –Є –≤ —Б–Є—Б—В–µ–Љ–µ –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П –љ–µ –і–Њ—Б—В–Є–≥–љ—Г—В —А–∞–±–Њ—З–µ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П –Є —В.–і.). –Т —В–Њ –ґ–µ —Б–∞–Љ–Њ–µ –≤—А–µ–Љ—П, –µ—Б–ї–Є –њ–µ—А–µ—Е–Њ–і –љ–∞ —Б–ї–µ–і—Г—О—Й–Є–є —И–∞–≥ —Б–Є–ї—М–љ–Њ –Ј–∞—В—П–љ—Г–ї—Б—П, –Ї –њ—А–Є–Љ–µ—А—Г, –і–∞–≤–ї–µ–љ–Є–µ –≤ –Љ–∞—Б–ї–Њ—Б–Є—Б—В–µ–Љ–µ –љ–µ –Љ–Њ–ґ–µ—В –≤—Л–є—В–Є –љ–∞ –Ј–∞–і–∞–љ–љ—Л–є —Г—А–Њ–≤–µ–љ—М –≤ —В–µ—З–µ–љ–Є–µ –і–Њ–ї–≥–Њ –≤—А–µ–Љ–µ–љ–Є, –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А –≤—Л–і–∞—Б—В —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й—Г—О –Њ—И–Є–±–Ї—Г –Є –Њ—Б—В–∞–љ–Њ–≤–Є—В –њ—А–Њ—Ж–µ—Б—Б –Ј–∞–њ—Г—Б–Ї–∞.

–Ю–±–Њ–Ј–љ–∞—З–µ–љ–Є–µ ¬Ђ–Ю–±—Й–Є–µ –Њ–±—А–∞–±–Њ—В–Ї–Є —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–∞–љ—Ж–Є–µ–є¬ї –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –і–ї—П —А—П–і–∞ –±–ї–Њ–Ї–Њ–≤, –Ї–Њ—В–Њ—А—Л–µ –Љ–Њ–≥—Г—В –±—Л—В—М –і–Њ—Б—В—Г–њ–љ—Л –љ–∞ –ї—О–±–Њ–Љ —И–∞–≥–µ –њ—А–Њ–≥—А–∞–Љ–Љ—Л. –Э–∞–њ—А–Є–Љ–µ—А, –∞–ї–≥–Њ—А–Є—В–Љ –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–љ–Њ–є —Б—В–∞–љ—Ж–Є–Є –±—Г–і–µ—В –Њ—Б—В–∞–љ–Њ–≤–ї–µ–љ, –љ–µ –Ї–Њ–≥–і–∞ –Њ–њ–µ—А–∞—В–Њ—А –Њ—Б—В–∞–љ–Њ–≤–Є—В —Б—В–∞–љ—Ж–Є—О, –∞ –Ї–Њ–≥–і–∞ –≤ —Б–Є—Б—В–µ–Љ–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ —Г–њ–∞–і—С—В –љ–Є–ґ–µ —Г—Б—В–∞–≤–Ї–Є —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є—П, —В–Њ –µ—Б—В—М –њ—А–Њ–≥—А–∞–Љ–Љ–∞ –±—Г–і–µ—В –љ–∞—Е–Њ–і–Є—В—М—Б—П –љ–∞ –љ—Г–ї–µ–≤–Њ–Љ –Є–ї–Є —В—А–µ—В—М–µ–Љ —И–∞–≥–µ, –∞ –∞–ї–≥–Њ—А–Є—В–Љ –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П –њ—А–Є —Н—В–Њ–Љ –±—Г–і–µ—В —А–∞–±–Њ—В–∞—В—М, —Е–Њ—В—П –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А —Г–ґ–µ –Њ—Б—В–∞–љ–Њ–≤–ї–µ–љ. –Р–ї–≥–Њ—А–Є—В–Љ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–≥–Њ –њ–Њ–і–і–µ—А–ґ–∞–љ–Є—П –і–∞–≤–ї–µ–љ–Є—П –≤ —Б–Є—Б—В–µ–Љ–µ —В–∞–Ї–ґ–µ –Њ—В–љ–Њ—Б–Є—В—Б—П –Ї –Њ–±—Й–Є–Љ –Њ–±—А–∞–±–Њ—В–Ї–∞–Љ (–≤ —А—Г—З–љ–Њ–Љ —А–µ–ґ–Є–Љ–µ –∞–ї–≥–Њ—А–Є—В–Љ –љ–µ–∞–Ї—В–Є–≤–µ–љ). –Я–Њ—Б–ї–µ –∞–Ї—В–Є–≤–∞—Ж–Є–Є –Њ–љ –±—Г–і–µ—В —А–∞–±–Њ—В–∞—В—М –њ–Њ—Б—В–Њ—П–љ–љ–Њ, –Ј–∞–њ—Г—Б–Ї–∞—П –Є –Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—П —Б—В–∞–љ—Ж–Є—О —Б–Њ–≥–ї–∞—Б–љ–Њ —Г—Б—В–∞–≤–Ї–∞–Љ —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є—П –і–Њ —В–µ—Е –њ–Њ—А, –њ–Њ–Ї–∞ –Њ–њ–µ—А–∞—В–Њ—А –љ–µ –Њ—Б—В–∞–љ–Њ–≤–Є—В —Б—В–∞–љ—Ж–Є—О –Є–ї–Є –љ–µ –љ–∞—Б—В—Г–њ–Є—В –∞–≤–∞—А–Є–є–љ–Њ–µ —Б–Њ–±—Л—В–Є–µ.

–Ю—Б–Њ–±–Њ–µ –≤–љ–Є–Љ–∞–љ–Є–µ —Б–ї–µ–і—Г–µ—В –Њ–±—А–∞—В–Є—В—М –љ–∞ —И–∞–≥–Є –њ—А–Њ–≥—А–∞–Љ–Љ—Л. –Я—Г—Б–Ї –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞ - –њ–Њ—Н—В–∞–њ–љ—Л–є –њ—А–Њ—Ж–µ—Б—Б. –Э–∞ –љ—Г–ї–µ–≤–Њ–Љ —И–∞–≥–µ –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А –њ—А–Њ–≤–µ—А—П–µ—В —Б–Є—Б—В–µ–Љ—Г –Є –Њ–ґ–Є–і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Л –Њ–њ–µ—А–∞—В–Њ—А–∞ –љ–∞ –≤–Ї–ї—О—З–µ–љ–Є–µ —Б—В–∞–љ—Ж–Є–Є. –Э–∞ —И–∞–≥–∞—Е 1вАУ3 —Б–Є—Б—В–µ–Љ–∞ –∞–Ї—В–Є–≤–Є—А—Г–µ—В –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ –њ—А–Њ–≤–µ—А–Ї–Є, –Ј–∞–њ—Г—Б–Ї–∞–µ—В –∞–ї–≥–Њ—А–Є—В–Љ—Л –≤–µ–љ—В–Є–ї—П—Ж–Є–Є, –Њ—В–Њ–њ–ї–µ–љ–Є—П –Є –Њ–ґ–Є–і–∞–µ—В –Њ–њ—А–µ–і–µ–ї—С–љ–љ–Њ–µ –≤—А–µ–Љ—П –љ–∞ –Ї–∞–ґ–і–Њ–Љ —И–∞–≥–µ, –њ–Њ–Ї–∞ —В–µ–Ї—Г—Й–Є–µ –∞–ї–≥–Њ—А–Є—В–Љ—Л –Ј–∞–њ—Г—Б—В—П—В—Б—П. –Э–∞ —И–∞–≥–µ 3 —Б–Є—Б—В–µ–Љ–∞ –Њ–ґ–Є–і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Л –љ–∞ –њ—Г—Б–Ї –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞ –Њ—В –Њ–њ–µ—А–∞—В–Њ—А–∞ –Є–ї–Є –Њ—В –∞–ї–≥–Њ—А–Є—В–Љ–∞ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–≥–Њ –њ–Њ–і–і–µ—А–ґ–∞–љ–Є—П –і–∞–≤–ї–µ–љ–Є—П (–µ—Б–ї–Є –∞–ї–≥–Њ—А–Є—В–Љ –∞–Ї—В–Є–≤–Є—А–Њ–≤–∞–љ). –Э–∞ —И–∞–≥–µ 4 –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А –њ–µ—А–µ–Ї–ї—О—З–∞–µ—В –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А –≤ —А–∞–±–Њ—В—Г ¬Ђ–љ–∞ —Б–µ–±—П¬ї –Є –Ј–∞–њ—Г—Б–Ї–∞–µ—В –∞–ї–≥–Њ—А–Є—В–Љ —Б–Є—Б—В–µ–Љ—Л –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П, —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї—М –Љ–∞—Б–ї–Њ–љ–∞—Б–Њ—Б–∞ –Є –і—А—Г–≥–Є–µ –∞–ї–≥–Њ—А–Є—В–Љ—Л, –њ–Њ—Б–ї–µ —З–µ–≥–Њ –Њ–ґ–Є–і–∞–µ—В –љ–µ–Ї–Њ—В–Њ—А–Њ–µ –≤—А–µ–Љ—П –њ–µ—А–µ–і –њ–µ—А–µ—Е–Њ–і–Њ–Љ –љ–∞ —И–∞–≥ 5, –≥–і–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –њ—Г—Б–Ї —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї—П –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞, –њ—А–Є —Н—В–Њ–Љ –µ–≥–Њ –њ—Г—Б–Ї –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ—В—Б—П (–Ј–∞—В—П–ґ–љ–Њ–є –њ—Г—Б–Ї –Є–ї–Є –і—А—Г–≥–Є–µ –∞–≤–∞—А–Є–є–љ—Л–µ —Б–Њ–±—Л—В–Є—П). –Т —Б–ї—Г—З–∞–µ —Г–і–∞—З–љ–Њ–≥–Њ –њ—Г—Б–Ї–∞ —Б–Є—Б—В–µ–Љ–∞ –њ–µ—А–µ—Е–Њ–і–Є—В –љ–∞ –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–µ —И–∞–≥–Є, –≥–і–µ –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А –њ–µ—А–µ–Ї–ї—О—З–∞–µ—В—Б—П —Б —А–µ–ґ–Є–Љ–∞ —А–∞–±–Њ—В—Л ¬Ђ–љ–∞ —Б–µ–±—П¬ї –≤ –ї–Є–љ–Є—О –Є –∞–Ї—В–Є–≤–Є—А—Г—О—В—Б—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ —Б–µ—А–≤–Є—Б–љ—Л–µ –∞–ї–≥–Њ—А–Є—В–Љ—Л —А–∞–±–Њ—В—Л —Б—В–∞–љ—Ж–Є–Є, —В–∞–Ї–Є–µ –Ї–∞–Ї —Б–±—А–Њ—Б –Ї–Њ–љ–і–µ–љ—Б–∞—В–∞ (–њ—А–Њ–і—Г–≤–Ї–Є), —Г–њ—А–∞–≤–ї–µ–љ–Є–µ —Б–Є—Б—В–µ–Љ–Њ–є –њ—А–Є–љ—Г–і–Є—В–µ–ї—М–љ–Њ–є —Б–Љ–∞–Ј–Ї–Є –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ –і–≤–Є–ґ–µ–љ–Є—П –Є –і—А—Г–≥–Є–µ.

–Ъ–Њ–љ–µ—З–љ–Њ –∞–ї–≥–Њ—А–Є—В–Љ, –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ–љ—Л–є –љ–∞ —А–Є—Б. 3, —Б–Є–ї—М–љ–Њ —Г–њ—А–Њ—Й—С–љ: –≤ –љ—С–Љ –љ–µ —А–∞—Б–Ї—А—Л—В—Л –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –Є —Д–Є–ї—М—В—А–∞—Ж–Є–Є –і–∞–љ–љ—Л—Е —Б –і–∞—В—З–Є–Ї–Њ–≤, –Њ–±—А–∞–±–Њ—В–Ї–Є –Ї–љ–Њ–њ–Њ–Ї, –і—А–µ–±–µ–Ј–≥–∞ –Ї–Њ–љ—В–∞–Ї—В–Њ–≤, —Б–ї—Г—З–∞–є–љ—Л—Е –љ–∞–ґ–∞—В–Є–є, –њ—Г—Б–Ї–Њ–≤—Л—Е –Є –∞–≤–∞—А–Є–є–љ—Л—Е –њ—А–Њ–≤–µ—А–Њ–Ї, –і–µ–є—Б—В–≤–Є–є –њ—А–Є –∞–≤–∞—А–Є–Є, –і–µ–є—Б—В–≤–Є–є –љ–∞ —И–∞–≥–∞—Е –Є –Љ–љ–Њ–≥–Њ–µ –і—А—Г–≥–Њ–µ - –≤—Б—С —Н—В–Њ —Б–ї–Є—И–Ї–Њ–Љ –Њ–±—К—С–Љ–љ–∞—П —В–µ–Љ–∞. –С–ї–Њ–Ї-—Б—Е–µ–Љ–∞ –Є–ї–ї—О—Б—В—А–Є—А—Г–µ—В –ї–Є—И—М –Њ–±—Й–Є–є –њ–Њ–і—Е–Њ–і.

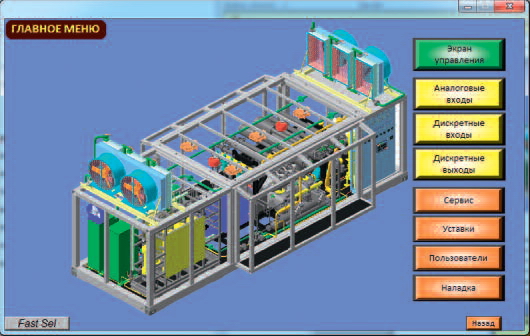

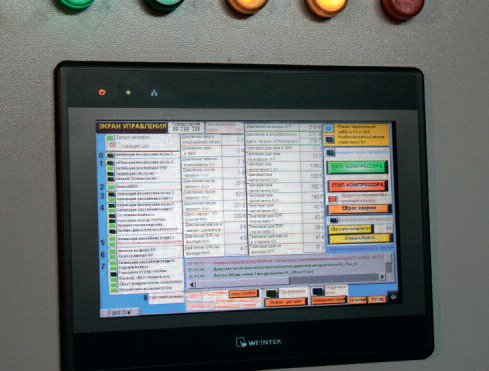

–Ш–љ—В–µ—А—Д–µ–є—Б –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї—П –І–Ь–Ш –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є –љ–∞–±–Њ—А —Н–Ї—А–∞–љ–Њ–≤ –њ–∞–љ–µ–ї–Є –Њ–њ–µ—А–∞—В–Њ—А–∞, —Б–≤—П–Ј–∞–љ–љ—Л—Е –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є –љ–∞–≤–Є–≥–∞—Ж–Є–Њ–љ–љ—Л–Љ–Є –Ї–љ–Њ–њ–Ї–∞–Љ–Є –Є —Б—Б—Л–ї–Ї–∞–Љ–Є. –Э–∞ —А–Є—Б. 4 –њ–Њ–Ї–∞–Ј–∞–љ —Б—В–∞—А—В–Њ–≤—Л–є —Н–Ї—А–∞–љ —Б–Є—Б—В–µ–Љ—Л.

–†–Є—Б. 4 –°—В–∞—А—В–Њ–≤—Л–є —Н–Ї—А–∞–љ —Б–Є—Б—В–µ–Љ—Л

–Ю–љ –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є –Љ–µ–љ—О —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б–Є—Б—В–µ–Љ–Њ–є, –Є–Ј –Ї–Њ—В–Њ—А–Њ–≥–Њ –Љ–Њ–ґ–љ–Њ –≤–Њ–є—В–Є –≤–Њ –≤—Б–µ –Њ—Б—В–∞–ї—М–љ—Л–µ –Њ—Б–љ–Њ–≤–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –°–њ—А–∞–≤–∞ —А–∞—Б–њ–Њ–ї–∞–≥–∞—О—В—Б—П –Ї–љ–Њ–њ–Ї–Є –њ–µ—А–µ—Е–Њ–і–∞ –љ–∞ –Њ—Б–љ–Њ–≤–љ—Л–µ —Н–Ї—А–∞–љ—Л. –Ъ–љ–Њ–њ–Ї–∞ ¬Ђ–Э–∞–ї–∞–і–Ї–∞¬ї –±—Г–і–µ—В —Б–Ї—А—Л—В–∞ –і–Њ —В–µ—Е –њ–Њ—А, –њ–Њ–Ї–∞ –љ–µ –±—Г–і–µ—В –≤–≤–µ–і—С–љ –њ–∞—А–Њ–ї—М –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї—П ¬Ђ–Ь–∞—Б—В–µ—А¬ї. –Т—Л–±–Њ—А –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї—П –Є –≤–≤–Њ–і –њ–∞—А–Њ–ї—П –±—Г–і–µ—В –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є –њ—А–µ–і–ї–Њ–ґ–µ–љ –њ—А–Є –њ–Њ–њ—Л—В–Ї–µ –њ–µ—А–µ—Е–Њ–і–∞ –≤ –Ј–∞—Й–Є—Й—С–љ–љ—Л–є —Н–ї–µ–Љ–µ–љ—В –Љ–µ–љ—О. –Ъ –њ—А–Є–Љ–µ—А—Г, –і–ї—П –њ–µ—А–µ—Е–Њ–і–∞ –њ–Њ –Ї–љ–Њ–њ–Ї–µ ¬Ђ–£–њ—А–∞–≤–ї–µ–љ–Є–µ¬ї –Њ—В–Ї—А–Њ–µ—В—Б—П –Њ–Ї–љ–Њ, –≥–і–µ –љ—Г–ґ–љ–Њ –±—Г–і–µ—В –≤—Л–±—А–∞—В—М –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї—П –Є –≤–≤–µ—Б—В–Є –њ–∞—А–Њ–ї—М.

–Э–∞ —А–Є—Б. 5 –њ–Њ–Ї–∞–Ј–∞–љ –Њ—Б–љ–Њ–≤–љ–Њ–є —Н–Ї—А–∞–љ —Б–Є—Б—В–µ–Љ—Л - ¬Ђ–≠–Ї—А–∞–љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П¬ї –≤–Њ –≤—А–µ–Љ—П —А–µ–∞–ї—М–љ–Њ–є —А–∞–±–Њ—В—Л —Б—В–∞–љ—Ж–Є–Є.

–†–Є—Б.5 –Ю—Б–љ–Њ–≤–љ–Њ–є —Н–Ї—А–∞–љ –љ–∞ –њ–∞–љ–µ–ї–Є –Ь–Ґ61001

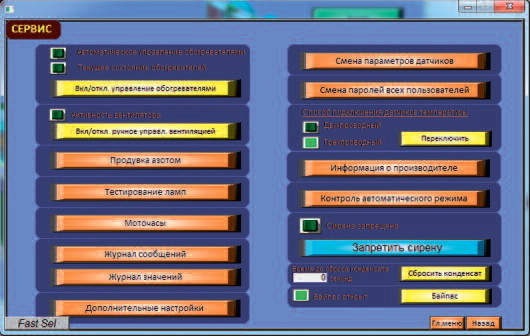

–Э–∞ —А–Є—Б. 6 –њ–Њ–Ї–∞–Ј–∞–љ —Н–Ї—А–∞–љ ¬Ђ–°–µ—А–≤–Є—Б¬ї.

–Ф–∞–љ–љ—Л–є —А–∞–Ј–і–µ–ї –Љ–µ–љ—О –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ—А–Њ–≤–Њ–і–Є—В—М —Б–µ—А–≤–Є—Б–љ—Л–µ –Љ–∞–љ–Є–њ—Г–ї—П—Ж–Є–Є, —В–∞–Ї–Є–µ –Ї–∞–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є–µ —Б–Є—Б—В–µ–Љ–Њ–є –Њ–±–Њ–≥—А–µ–≤–∞, –≤–µ–љ—В–Є–ї—П—Ж–Є–Є, –њ—А–Њ–і—Г–≤–Ї–Є –∞–Ј–Њ—В–Њ–Љ, —В–µ—Б—В–Є—А–Њ–≤–∞–љ–Є—П –ї–∞–Љ–њ –Є —Б–Є–≥–љ–∞–ї–Є–Ј–∞—Ж–Є–Є, —Г—З—С—В–∞ –Љ–Њ—В–Њ—З–∞—Б–Њ–≤, –∞ —В–∞–Ї–ґ–µ –њ—А–Њ—Б–Љ–∞—В—А–Є–≤–∞—В—М –ґ—Г—А–љ–∞–ї—Л –Є –Є–Ј–Љ–µ–љ—П—В—М –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ –њ–∞—А–∞–Љ–µ—В—А—Л —Б–Є—Б—В–µ–Љ—Л (—В–∞–є–Љ–µ—А—Л –Є –Ї–Њ–љ—Б—В–∞–љ—В—Л).

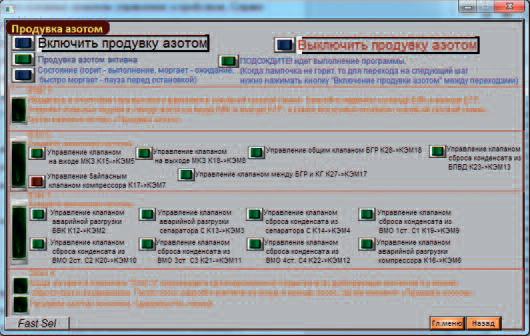

–Э–∞ —А–Є—Б. 7 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ —Н–Ї—А–∞–љ ¬Ђ–Я—А–Њ–і—Г–≤–Ї–∞ –∞–Ј–Њ—В–Њ–Љ¬ї.

–Р–ї–≥–Њ—А–Є—В–Љ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –і–ї—П –њ—А–Њ–і—Г–≤–Ї–Є —В—А—Г–±–Њ–њ—А–Њ–≤–Њ–і–Њ–≤ –Є –Љ–µ–ґ—Б—В—Г–њ–µ–љ—З–∞—В–Њ–є –∞–њ–њ–∞—А–∞—В—Г—А—Л –Є–љ–µ—А—В–љ—Л–Љ –≥–∞–Ј–Њ–Љ (–∞–Ј–Њ—В–Њ–Љ), —З—В–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ–Њ—Б–ї–µ –і–ї–Є—В–µ–ї—М–љ–Њ–≥–Њ –њ—А–Њ—Б—В–Њ—П –Є–ї–Є —А–µ–Љ–Њ–љ—В–∞ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П.

–°–ї–µ–і—Г–µ—В –Њ—В–Љ–µ—В–Є—В—М, —З—В–Њ –њ—А–Є–Љ–µ–љ—П–µ–Љ–∞—П —Б–≤—П–Ј–Ї–∞ –Я–Ы–Ъ –Є –њ–∞–љ–µ–ї–Є –Њ–њ–µ—А–∞—В–Њ—А–∞ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —А–µ–∞–ї–Є–Ј–Њ–≤–∞—В—М —Б–ї–Њ–ґ–љ—Л–µ –Є –≥—А–Њ–Љ–Њ–Ј–і–Ї–Є–µ –∞–ї–≥–Њ—А–Є—В–Љ—Л. –Я—А–Є —Н—В–Њ–Љ —Б–Є—Б—В–µ–Љ–∞ —А–∞–±–Њ—В–∞–µ—В –±—Л—Б—В—А–Њ –Є —Б—В–∞–±–Є–ї—М–љ–Њ. –†–∞–Ј—А–∞–±–Њ—В–Ї–∞ –њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Я–Ю –Я–Ы–Ъ –Є –њ–∞–љ–µ–ї–Є –Њ–њ–µ—А–∞ –≤–љ–Њ–Љ –Њ–љ–Є —Б–≤—П–Ј–∞–љ—Л —Б —В–Є–њ–∞–Љ–Є –і–∞–љ–љ—Л—Е –Є –Њ–±–Љ–µ–љ–Њ–Љ –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є —Б –њ–µ—А–Є—Д–µ—А–Є–є–љ—Л–Љ–Є —Г—Б—В—А–Њ–є—Б—В–≤–∞–Љ–Є. –Ф–Њ—А–∞–±–Њ—В–Ї–∞ –њ—А–Њ–≥—А–∞–Љ–Љ—Л –і–ї—П –Я–Ы–Ъ –Є –њ–∞–љ–µ–ї–Є –Њ–њ–µ—А–∞—В–Њ—А–∞ –њ—А–Њ–≤–Њ–і–Є–ї–∞—Б—М –њ–Њ–і –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞ –љ–∞ –Њ–±—К–µ–Ї—В–µ –≤ –Љ–∞–ї—Л–µ —Б—А–Њ–Ї–Є –Я–Э–†, —Г—Б–њ–µ—И–љ–Њ —Б–Њ–±–ї—О—Б—В–Є –Ї–Њ—В–Њ—А—Л–µ —Г–і–∞–ї–Њ—Б—М –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –±–ї–∞–≥–Њ–і–∞—А—П –њ–Њ–љ—П—В–љ—Л–Љ –Є –њ—А–Њ—Б—В—Л–Љ –≤ –Њ—Б–≤–Њ–µ–љ–Є–Є —Б—А–µ–і—Б—В–≤–∞–Љ —А–∞–Ј—А–∞–±–Њ—В–Ї–Є –њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Я–Ю –Я–Ы–Ъ –Є –њ–∞–љ–µ–ї–Є –Њ–њ–µ—А–∞—В–Њ—А–∞.

–£–љ–Є–Ї–∞–ї—М–љ—Л–µ –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–Є –њ—А–Њ–µ–Ї—В–∞, —Г–і–Њ–±—Б—В–≤–Њ –≤ —А–∞–±–Њ—В–µ, –љ–∞–і—С–ґ–љ–Њ—Б—В—М —Б–Є—Б—В–µ–Љ—Л

–°–∞–Љ –њ–Њ —Б–µ–±–µ –њ—А–Њ–µ–Ї—В –Р–У–Э–Ъ–° –љ–∞ –±–∞–Ј–µ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –Њ—В–≤–µ—З–∞—О—Й–µ–≥–Њ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л–Љ —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ –њ–Њ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ –њ–∞—А–∞–Љ–µ—В—А–∞–Љ (–њ—А–µ–ґ–і–µ –≤—Б–µ–≥–Њ —Н—В–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є, –њ–Њ–Ї–∞–Ј–∞–љ–љ–Њ–є –љ–∞ —А–Є—Б. 8), –љ–∞–і—С–ґ–љ–Њ—Б—В–Є –Є —Г—А–Њ–≤–љ—О –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є–Є, —П–≤–ї—П–µ—В—Б—П –љ–∞ –і–∞–љ–љ—Л–є –Љ–Њ–Љ–µ–љ—В —Г–љ–Є–Ї–∞–ї—М–љ—Л–Љ –і–ї—П –†–Њ—Б—Б–Є–Є. –Ф–µ–є—Б—В–≤–Є—В–µ–ї—М–љ–Њ, —А–µ–∞–ї–Є–Ј–Њ–≤–∞–љ–љ—Л—Е –≤ ¬Ђ–ґ–µ–ї–µ–Ј–µ¬ї –Є –≤–љ–µ–і—А—С–љ–љ—Л—Е –љ–∞ —А–µ–∞–ї—М–љ—Л—Е –Њ–±—К–µ–Ї—В–∞—Е –∞–љ–∞–ї–Њ–≥–Њ–≤ –љ–∞ —Б–µ–≥–Њ–і–љ—П—И–љ–Є–є –і–µ–љ—М –њ—А–Њ—Б—В–Њ –љ–µ —Б—Г—Й–µ—Б—В–≤—Г–µ—В, –∞ –Є–Љ–µ—О—Й–Є–µ—Б—П —П–≤–ї—П—О—В—Б—П, –њ–Њ —Б—Г—В–Є, –Є–Љ–њ–Њ—А—В–љ—Л–Љ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ–Љ –Є–ї–Є —А–µ–Ј—Г–ї—М—В–∞—В–Њ–Љ –Њ—В–≤—С—А—В–Њ—З–љ–Њ–є —Б–±–Њ—А–Ї–Є –љ–∞ –±–∞–Ј–µ –Є–Љ–њ–Њ—А—В–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П. –Т—Л–њ—Г—Й–µ–љ–љ–Њ–µ –≤ 70-80 —Е –≥–Њ–і–∞—Е –њ—А–Њ—И–ї–Њ–≥–Њ –≤–µ–Ї–∞ –Є —Н–Ї—Б–њ–ї—Г–∞—В–Є—А—Г—О—Й–µ–µ—Б—П –і–Њ —Б–Є—Е –њ–Њ—А –љ–∞ —А—П–і–µ –Њ–±—К–µ–Ї—В–Њ–≤ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –µ—Й—С —Б–Њ–≤–µ—В—Б–Ї–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –љ–∞ –і–∞–љ–љ—Л–є –Љ–Њ–Љ–µ–љ—В –±–µ–Ј–љ–∞–і—С–ґ–љ–Њ —Г—Б—В–∞—А–µ–ї–Њ. –Ю—Б–Њ–±–µ–љ–љ–Њ —Н—В–Њ –Ї–∞—Б–∞–µ—В—Б—П —Б–Є—Б—В–µ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П, —Б—А–∞–≤–љ–Є–≤–∞—В—М –Ї–Њ—В–Њ—А—Л–µ —Б —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞–µ–Љ–Њ–є –≤ –љ–∞—Б—В–Њ—П—Й–µ–є —Б—В–∞—В—М–µ –Р–°–£–Ъ–Ч –њ—А–Њ—Б—В–Њ –љ–µ –Є–Љ–µ–µ—В —Б–Љ—Л—Б–ї–∞.

–С–ї–∞–≥–Њ–і–∞—А—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—О —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е —Б—А–µ–і—Б—В–≤ –І–Ь–Ш, –њ—А–µ–ґ–і–µ –≤—Б–µ–≥–Њ —Б–µ–љ—Б–Њ—А–љ–Њ–є –Ц–Ъ-–њ–∞–љ–µ–ї–Є –Њ–њ–µ—А–∞—В–Њ—А–∞ —Б –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є –і–Є–∞–≥–Њ–љ–∞–ї—М—О, —Б–Є—Б—В–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є–Љ–µ–µ—В –Є–љ—В—Г–Є—В–Є–≤–љ–Њ –њ–Њ–љ—П—В–љ—Л–є –Є–љ—В–µ—А—Д–µ–є—Б –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї—П, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–Є–є –ї–µ–≥–Ї–Њ –Њ—Б–≤–Њ–Є—В—М –Є –Ј–∞—В–µ–Љ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—В—М –њ—А–Њ—Ж–µ—Б—Б —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤—Б–µ–Љ –Ї–Њ–Љ–њ–ї–µ–Ї—Б–Њ–Љ —Б–ї–Њ–ґ–љ–Њ–≥–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –≤—Е–Њ–і—П—Й–µ–≥–Њ –≤ —Б–Њ—Б—В–∞–≤ –Р–У–Э–Ъ–°. –≠–Ї—Б–њ–ї—Г–∞—В–Є—А—Г—О—Й–Є–Љ –њ–µ—А—Б–Њ–љ–∞–ї–Њ–Љ –±—Л–ї–Њ –Њ—В–Љ–µ—З–µ–љ–Њ —Г–і–Њ–±—Б—В–≤–Њ —А–µ–∞–ї–Є–Ј–Њ–≤–∞–љ–љ–Њ–≥–Њ –Є–љ—В–µ—А—Д–µ–є—Б–∞, –≤—Л—Б–Њ–Ї–∞—П –і–Њ—Б—В—Г–њ–љ–Њ—Б—В—М –Њ—Б–љ–Њ–≤–љ–Њ–є –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є –Њ —Е–Њ–і–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞, –∞ —В–∞–Ї–ґ–µ –њ—А–Њ—Б—В–Њ—В–∞ –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –њ—А–Є—З–Є–љ –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –љ–µ—И—В–∞—В–љ—Л—Е —Б–Є—В—Г–∞—Ж–Є–є.

–Т —Е–Њ–і–µ –Ј–∞–≤–Њ–і—Б–Ї–Є—Е –Є—Б–њ—Л—В–∞–љ–Є–є, –Я–Э–† –Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є (–±–Њ–ї–µ–µ 6 –Љ–µ—Б—П—Ж–µ–≤ –љ–∞ –Љ–Њ–Љ–µ–љ—В –љ–∞–њ–Є—Б–∞–љ–Є—П —Б—В–∞—В—М–Є) –Њ—В–Ї–∞–Ј–Њ–≤ —Б–Є—Б—В–µ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П (–Я–Ы–Ъ, —Б–Є—Б—В–µ–Љ–∞ –≤–≤–Њ–і–∞/–≤—Л–≤–Њ–і–∞, –њ–∞–љ–µ–ї—М –Њ–њ–µ—А–∞—В–Њ—А–∞) –Є–ї–Є —Б–±–Њ–µ–≤ –≤ —А–∞–±–Њ—В–µ, –њ—А–Є–≤–µ–і—И–Є—Е –Ї –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –Њ—Б—В–∞–љ–Њ–≤–Ї–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞, –Ј–∞—Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ–Њ –љ–µ –±—Л–ї–Њ. –†–µ—И–µ–љ–Є–µ –њ–Њ–Ї–∞–Ј–∞–ї–Њ —Б–µ–±—П –Ї–∞–Ї –љ–∞–і—С–ґ–љ–Њ–µ, –њ—А–Є–≥–Њ–і–љ–Њ–µ –і–ї—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –≤ —Б–Є—Б—В–µ–Љ–∞—Е —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б–ї–Њ–ґ–љ—Л–Љ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ–Љ –і–ї—П –Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є–є.

–Т —Б–≤—П–Ј–Є —Б —Н—В–Є–Љ –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–µ—В—Б—П –≤–љ–µ–і—А–µ–љ–Є–µ —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞–µ–Љ–Њ–є —Б–Є—Б—В–µ–Љ—Л –≤ —Б–µ—А–Є–є–љ–Њ–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –≤ —Б–Њ—Б—В–∞–≤–µ –Ї–Њ–Љ–њ–ї–µ–Ї—Б–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –Р–У–Э–Ъ–°.